Особенности технологии резки лазером металла

Технология резка лазером металла представляет собой один из самых современных и точных способов обработки металлических изделий. Этот метод используется в различных сферах промышленности, начиная от машиностроения и заканчивая ювелирным делом. Принцип действия основан на использовании высокоэнергетического лазерного луча, который нагревает металл до такой степени, что происходит его плавление или испарение в зоне реза. Благодаря этому достигается высокая точность и качество среза даже на самых сложных и тонких элементах конструкции.

Одной из ключевых особенностей является возможность работы с различными видами металлов: сталью, алюминием, медью, титаном и другими сплавами. Это делает лазерную резку универсальным инструментом, который легко адаптируется под конкретные задачи производства. Кроме того, такая технология отличается минимальным тепловым влиянием на материал, что предотвращает деформацию заготовок и улучшает качество итогового изделия. Высокая скорость резки позволяет значительно сократить время выполнения заказов, что особенно важно в условиях массового производства.

Преимущество резки лазером заключается в её точности и чистоте среза, что уменьшает необходимость дополнительной обработки и снижает затраты на производство.

Применение лазерной резки в различных отраслях промышленности

Лазерная резка металла получила широкое распространение в самых разных отраслях благодаря своей универсальности и эффективности. В автомобильной промышленности она используется для изготовления деталей кузова и элементов шасси, где требуется высокая точность и качество реза. Тонкие и сложные профили возможно обрабатывать без деформаций, что особенно важно для обеспечения безопасности и долговечности автомобилей.

В аэрокосмической индустрии лазер применяется для работы с высокопрочными и редкими сплавами металлов, такими как титан и нержавеющая сталь. Здесь качество и точность реза напрямую влияют на безопасность оборудования и эффективность его эксплуатации. Кроме этого, лазерная резка используется в строительстве, где металлические конструкции требуют точной подгонки и надежного соединения.

Важно отметить, что лазерная резка нашла применение и в производстве бытовой техники, электроники, медицины и даже художественных изделий, где необходимы аккуратные и декоративные резы. В каждой из отраслей плюсы технологии – высокая скорость, качественный срез и минимальные отходы материала – позволяют существенно повысить конкурентоспособность продукции.

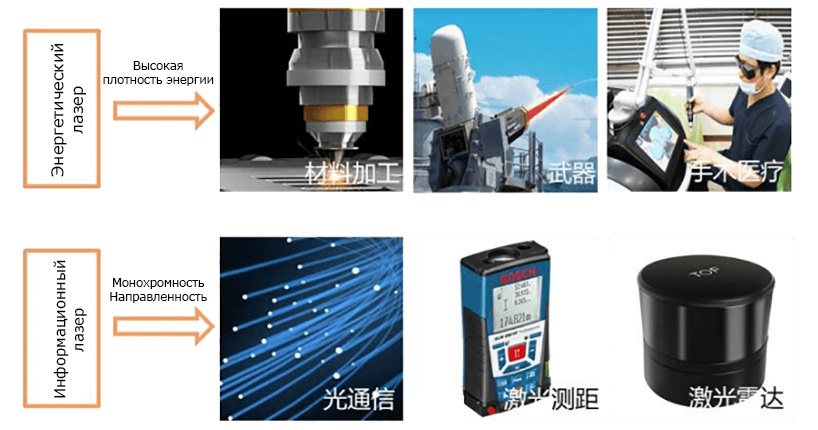

Технологические особенности и виды лазеров

Для резки металлов используют несколько типов лазеров, каждый из которых имеет свои технологические особенности и области применения. Основными являются волоконные (фиберные), CO2-лазеры и лазеры на твердотельных кристаллах. Волоконные лазеры зарекомендовали себя как наиболее эффективные для резки металлов благодаря высокой мощности и экономичности. Они обеспечивают отличное качество среза при меньших энергетических затратах.

CO2-лазеры применяются в тех случаях, когда требуется резка металлов небольшой толщины или обработка материалов с низкой теплопроводностью. Твердотельные лазеры используют в прецизионной резке и микрообработке, где важна высокая точность и минимальное воздействие на окружающую зону материала.

Технологический процесс включает множество параметров: мощность лазера, скорость резки, тип газовой поддержки (азот, кислород) и способы подачи материала. Настройка этих параметров позволяет оптимизировать резку под конкретный металл и толщину листа, обеспечивая максимальное качество и минимальное количество отходов. Современные системы управления лазерным оборудованием позволяют осуществлять сложные и многоступенчатые операции с высокой степенью автоматизации.

Преимущества и ограничения лазерной резки металла

Одной из главных причин востребованности лазерной резки металла являются её многочисленные преимущества перед традиционными методами обработки. Во-первых, это высокая точность, обеспечивающая ровные и гладкие кромки без заусенцев. Во-вторых, скорость обработки существенно выше, что позволяет увеличить производительность и сократить сроки изготовления изделий. Кроме того, лазерный луч не оказывает механического воздействия на материал, что предотвращает образование микротрещин и деформаций.

Другим важным преимуществом является гибкость технологии: с помощью лазера можно реализовать резку сложных контуров и мелких деталей, которые невозможно выполнить механическими методами. Это существенно расширяет возможности дизайна и создает новые горизонты для производства сложных конструкций. Все это сопровождается уменьшением отходов, что повышает экономическую эффективность процессов.

Несмотря на множество плюсов, существуют и ограничения: лазерная резка менее эффективна для металлов большой толщины (свыше 20-25 мм), а также требует значительных капиталовложений в оборудование и эксплуатацию.

Тем не менее, развитие технологий постепенно снижает эти ограничения, делая лазерную резку металлов всё более доступной и привлекательной для различных сфер производства.